1ǰ��

��ܛ����ˮ�W(w��ng)�ȟo�����ӵď�(f��)�s�����M(j��n)���w��ʩ�����������I(y��)������������ܛ����������֧��������Â��y(t��ng)�ĝM��֧�ܲ��H�M�øߣ��|(zh��)���o���C�����ҵ��`������һֱ�����_ʩ������һ���y�}���挦�@һ�y�}���Ϻ��ν�A5�����ٹ�·�Ŀ�����rչ�_���g(sh��)���P(gu��n)�������ñ����������ɹ���Q���@һʩ���y�}��

�ν���ٹ�·����(bi��o)����Pzx141��181������(c��)λ��ԭ����������_���λ�ںӴ����£��w����r���£�

|

���

|

������̖

|

�����ߴ�

|

�w������

|

ÿ�w��������(sh��)

|

���������g��

|

|

1

|

Pzx141��144

|

1.2×1.2

|

31

|

3

|

5.4m

|

|

2

|

Pzx158��168

|

1.5×1.5

|

38.5

|

3

|

5.4m

|

|

3

|

Pzx169��171

|

1.8×1.8

|

45

|

3

|

5.4m

|

2�m�÷���

����ˇ�m���ڹ�·�����������ķ��A(y��)��(y��ng)���w���м�ʩ���������A(y��)��(y��ng)���w���Ʌ��Ո�(zh��)����

3���c

3.1 ������ʩ���ɲ����ԏ�(qi��ng)���кܸߵİ�ȫ���C�wϵ�����^�p���ֱ��ڙz������������^�ÿ���ʩ����ȫ��

3.2 ֧ģ����ʡ�ܶ�r�����ػ�Ҫ������(ji��)ʡ֧��䓹ܣ�����˳ɱ���

3.3 �������o֧��ʩ������Ӱ푵�·���ӵ��Ľ�ͨ��ͨ���������ڿ���ʩ��������ʩ�������кܺõ��ƏV��(y��ng)�Ãrֵ��

4��ˇԭ��

������Ҫ��������ţ�����o�̼���������IJ��ֽM��������������픲�ƫ��λ���O(sh��)����������(j��)���g����w���Y(ji��)��(g��u)�ߴ����x��ɸ��m��(d��ng)��̖�Ĺ���䓼��O(sh��)�ڱ����ɂ�(c��)��ţ�����������w��ģ��ȥ�������@�Ӳ��ܵ��μs�����ص�Q����ػ���Ӱ��w��ʩ���ļ��g(sh��)�y�}��

5��ˇ����

�����O(sh��)Ӌ�c����→ճ�N���z���→С�������b→�����b→����䓰��b→�w��ģ�尲�b��

6ʩ��Ҫ�c

6.1 �����O(sh��)Ӌ

6.1.1��������A3������1.2cm���߶�50cm�����]�����b����������һ�����Ƭƴ�b���A��һ��փ�Ƭƴ�b��������(n��i)���f���zճ�N8mm������z�|��

6.1.2ţ�Ȳ���A3䓣�픰�ߴ��1.2×60×90cm���Ű�ߴ��1.2×50×50cm��

6.1.3�o�̼�����A3���ʹ��1.6×20×50cm䓰����O(sh��)��3��1.2cm��Ű���ÿ���o��̎�O(sh��)�B����˨2�Ź�8�������øߏ�(qi��ng)��˨��ֱ��3cm��

6.1.4���w�������O(sh��)��I32a�����������ÿ��(c��)��1����������ʹ��������䓾o�N������ţ��ʣ��λ�ÿ���O(sh��)ľ����ʩ��ƽ�_ʹ�ã������ó��������C(j��)е������������Ϸ����O(sh��)10×10cm��ľ��1.8m�����ķ�ľ�g��15cm��1.2m��1.5m�����ķ�ľ�g��20cm����ľ�Ϸ�ֱ����O(sh��)ľ�壨�������ӿ��ڹ����������O(sh��)һ�ӷ���U�����Ա��C�w����ģ�ē϶ȷ���Ҫ��

6.1.5�鷽���{(di��o)��(ji��)ģ��߶ȺͲ�ģ��������cţ��֮�g��ɳ��(li��n)ϵ��ɳ���е�ɳ�����ÿ�����(qi��ng)�Ⱥõĸ�ɳ��

6.1.6���ֹ����䓂�(c��)��A�����ɸ������֮�g��16mm�����ݗU���^����䓸����B������(n��i)��(c��)��䓹�֧����������˨���^䓹���

6.1.7�鷽�㱧�����b���ڰ��b�A���R�r�O(sh��)һС�����������������b�r���R�r����ƽ�_��С��������A3������0.8cm���߶�10cm���փ�Ƭƴ�b���o�̼����Ãɂ���ͨ��˨�������˰��b�쾚����ʡȥ�˲���

���w����ԔҊ���D��

6.2����Ӌ��

6.2.1�_�����d����q

��ͨ�������ܶ�ȡ25kN/m3��

1��w������31��������775kN���w���LL��15.8m����1.44m��

2��w������38.5��������962.5kN���w���LL��15.8m����1.8m��

3��w������45��������1125kN���w���LL��15.8m����2.1m��

�w��ģ�弰�������150 kN��ʩ�����d������5%Ӌ��

�ɗl“��”��䓹�ͬ���ܺ��d��������һ�l“��”����M(j��n)����㼴����

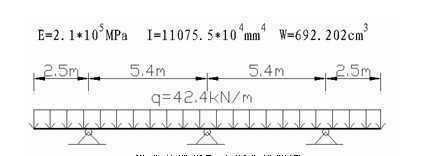

���d���Ȟ飺q=G/L/2����(j��ng)Ӌ�����1�30.8KN/m��2�37KN/m��3�42.4KN/m�������dz��o���Y(ji��)��(g��u)����Ӌ�㷽�㺆����һ���ɿ��B�m(x��)���Y(ji��)��(g��u)��һ���ұ����Y(ji��)��(g��u)Ӌ�㣨ƫ��ȫ����

6.2.2��(y��ng)�����

�MȡI32a����䓣��tE=2.1×105MPa, Ix=11075.5×104mm4��W=692.202cm3�����]�������g��Ԟ�5.4m���ú��d��������3��M(j��n)�к��㡣

��3��w��������������D

6.2.2.1“��”��䓷���(y��ng)�����σ=≤[σ]

ʽ�У�

M������������ȡ���Mmax=0.125×42.4×103×5.42=154548N.m

W������ֿ���

[σ]��������(y��ng)������Ҏ(gu��)����240MPa

σ=223MPa≤[σ]=240MPa �M��Ҫ��

6.2.2.2“��”��䓿�����(y��ng)�����τ=Q/A≤[τ]

��ʽ�У�

Q������, Qmax=0.625×42.4×5.4=143.1KN

A������e�����67.05cm2

[τ]�����S����(y��ng)������Ҏ(gu��)����120MPa

Ӌ��ü���(y��ng)��τ=21.34MPa≤[τ]=120MPa �M��Ҫ��

6.2.3�϶����

ʩ���^�������϶����l(f��)���ڿ�����

fmax=0.521×42.4×103×5.44/100/2.1×1011/11075.5×10-8=0.807cm≤[f]

ʽ�У�q���������d

l��Ӌ��珽

E������ģ��

I���T�Ծ�

[f] �����S�϶ȣ���Ҏ(gu��)����L/600=0.9cm���M��Ҫ����

6.2.4�ұ۲����������

6.2.4.1��(y��ng)�����

���������֧�c̎��M=42.4×2.52/2=132500N.m��M/W=191.4MPa<240MPa���M��Ҫ�������������֧�c̎��Q=42.4×2.5=106000N��τ=Q/A=15.8MPa<120MPa���M��Ҫ����

6.2.4.2�϶����

���϶��ڶ��^̎��f��42.4×103×2.54/8/2.1×1011/11075.5×10-8=0.9cm��С�ڑұ����S�϶�2cm���M��Ҫ����

6.2.5�_��������(g��u)��

6.2.5.1�ߏ�(qi��ng)��˨���o�̼���ÿ����˨Ť��ֵ500N.m���tÿ����˨ʩ��������P=500/0.11/0.03=151kN<280 kN���M��Ҫ����

6.2.5.2Ħ������ÿ���o�̼���8����˨���tÿ�������o�̼�ʩ�������a(ch��n)����Ħ����R=0.4×8×151=483.2kN������������Ӌ1500kN<�����d1125+150=1275kN��

6.2.5.3 ������壺���������(y��ng)��151×103/0.5/0.012=25MPa<210MPa���M��Ҫ��

6.2.5.4��˨�����g��

a.������S���x 12d����(j��ng)Ӌ���360mm��

b.��С���S���x 3d����(j��ng)Ӌ���90mm��

360mm>�O(sh��)Ӌ��˨�g��125mm��100mm>90mm���M��Ҫ����

6.2.5.5 ��˨������߅�����x

a.������S���x 4d=4×30=120mm��

b.��С���S���x 1.5d=1.5×30=45mm��

120mm>�O(sh��)Ӌ��˨������߅�����x63mm��50mm>45mm���M��Ҫ����

6.2.6������?sh��)ķ�ľ��ȡ��?n��i)����Ӌ������δ���]ģ��������ƫ��ȫ��

�������̎��(y��ng)����

1.8m����0.15×1.4×25000×1.82/8/��0.13/6��=12.8MPa<15MPa��

1.5m����0.2×1.4×25000×1.52/8/��0.13/6��=11.8MPa<15MPa��

1.2m����0.2×1.4×25000×1.22/8/��0.13/6��=7.6MPa<15MPa��

���Г϶ȣ���E=104MPa, Ix=11075.5×104mm4��W=692.202cm3����

1.8m����5×0.15×1.4×25000×1.84/��384×1010×0.14/12��=0.86cm

1.5m����5×0.20×1.4×25000×1.54/��384×1010×0.14/12��=0.55cm

1.2m����5×0.20×1.4×25000×1.24/��384×1010×0.14/12��=0.23cm

��������Ҫ����

6.3 �������b

6.3.1�z�鱧�������^��r��������(n��i)�����f���zճ�N8mm�����z�|��

6.3.2�ڶ���������䓹ܴ��O(sh��)����֧�ܣ���ֱ�Ӳ���ԭ�����_�ּܣ���Ӌ����������Ÿ߶ȣ�����������ӛ̖��

6.3.3���bС������С��������cӛ̖���Rƽ���Q�oС������˨��

6.3.4�������ڵ���ԇƴ�b�������o�̼���˨�������õ�܇�����������픲����°��ŵ�λ����˨��ʩ�Q���س��^500N·m���K�Q1h����24h�ԃ�(n��i)�M(j��n)��Ť�ؙz����

Ҳ�Ɍ�������Ƭ���b�����I(y��)�����R�r���F�z�c�����ϵ��w���A(y��)���̶��������з�Ƭ��λ��ֱ�ӔQ�o�o�̼���

6.3.5�ھo���B����˨�r��Ҫ�ɂ�(c��)���挦�Qʩ���A(y��)�o�������ⲻ���Q�o��������˨���ܳ�ְl(f��)�]Ч�����ͱ����c�����g��Ħ������

6.3.6�Q�o�o�̼��r��(y��ng)ע��ÿ���o�̼�̎�Ķ��^䓰���2cm���ҵĿ�϶���e�Ƿ�����������������϶����ɸ����������������_�ͱ�������׃�Ρ�

6.3.7�ڱ�����ţ���Ϸ��O(sh��)ɰ����ɰ���(n��i)��ɰ�ӱ�횲��ú�ɰ��ֱ����1��2mm����ɣ�ģ�����K�߶ȿ���ͨ�^ɰ���(n��i)ɰ���{(di��o)��(ji��)����ʩ���^����ע��M����Ҫɰ�ӽ�ˮ�������ģ�r©ɰ���y��

6.3.8�õ�܇������䓰�����ɰ���?sh��)���������?��16mm�����U���^����䓸���̓ɹ����֮�g��䓹������C����䓵ķ�(w��n)����

6.3.9�ڹ�������O(sh��)10×10cm��ľ��1.8m�����ķ�ľ�g��15cm��1.2m��1.5m�����ķ�ľ�g��20cm����ľ�Ϸ�ֱ����O(sh��)ģ����

6.3.10���b��ɺ����Йz����˨Ť�أ�Ȼ��ж��С������

6.3.11�鱣�C�����İ�ȫ���Է��fһ���ڸ��N�����A(y��)�y���،�(d��o)�±���ʧЧ�������ÿƬ�����·�ֲ��2��ֱ��28mm���ҵ�䓽�����M(j��n)����λ���_�������f�oһʧ��

6.4�������

6.4.1�w���_(d��)����ģ��(qi��ng)�Ⱥɲ�ģ���w����(c��)�������в����

6.4.2�����ģ�r���ȷŵ�ɰ���(n��i)��ɰ�ӣ�ʹ�õ�ģ���w��ģ��ģ���ж�ꮅ������Ƭж�±�����

7�|(zh��)�����C��ʩ

7.1 �|(zh��)�������c�������O(sh��)Ӌ��������˨Ť�ؙz����Ҫ���g(sh��)�ˆT���O(sh��)Ӌ�r����Ӌ���(zh��n)�_��ʩ���r���g(sh��)�ˆT���|(zh��)���T�����P(gu��n)�ˆTҪ�S�r��˨Ť���M(j��n)�Йz����

7.2ͣ�c�z��

7.2.1ͣ�cһ���������bǰ�������M(j��n)�����^�|(zh��)���z�顣

7.2.2ͣ�c���������o�̼��Q�o�o�̼��˰�Ŀ�϶����˨Ť���M(j��n)�Йz����

7.2.3ͣ�c��������䓰��bǰ����ɰ�����߳��M(j��n)�Йz����

7.2.4ͣ�c�ģ���ע������ǰ������˨Ť���ٴ��M(j��n)�Йz����

8ʩ���C(j��)���c�ڄ����M��

8.1ʩ���C(j��)�ߣ�16t��܇����Ͳ����������֡�����@��ˮ��(zh��n)�x�����ߡ��f���z��

8.2�ڄ����M������܇˾�C(j��)1�������b����5�������g(sh��)�ˆT1����

9 ʩ����ȫ

9.1 ��܇���b�r��(y��ng)���ص�܇ʩ�������P(gu��n)��ȫҎ(gu��)����

9.2���b�����r�����b�ˆT��(y��ng)����̎���I(y��)Ҫ�����ð�ȫ���o(h��)��������Ь������ȫñ��ϵ��ȫ����

9.3 ���b�r������˨�����ֵ�С���w�����������b������(n��i)�·�����վ����

9.4 ������˨���ʹ�øߏ�(qi��ng)��˨����������ͨ��˨��Q��

10 �����

10.1��(j��ng)��(j��)��

����ʩ���o��ػ��ӹ�̎��, ���ÝM��֧��ʩ�����w���µ�ԭ����Ҫ�M(j��n)��̎�������ñ�����ʩ����ԭ�ػ�ֻ���m��(d��ng)̎���Թ��_�ּܴ��O(sh��)�������ػ�����Ҫ�ӹ�̎��������ʩ���o����O(sh��)����֧�ܝM��֧��Ҫ���ô���䓹ܲ��ϴ��O(sh��)����֧�����������DZ�����“��”��䓾͟o����O(sh��)���d䓹�֧����

��̎���O(sh��)�w����15m��ƽ��ͶӰ2×15m����Ӌ��ػ�̎�����M�����������ż�ʩ���M�ã����һ��15m���ҵ��w��֧���˹��M��3500Ԫ��֧��䓹ܿۼ����M�s800Ԫ���tÿ���w��֧��ʩ���ɱ���4300Ԫ������ʩ���M�ã�������������䓣�һ�s3.5�����ӹ��M�ð�ÿ��5700Ӌ���U�f����̎����ÿ��2000ԪӋ��ÿ�ױ���ʹ�óɱ��s13000Ԫ��ÿ�ױ������b�M�üs500Ԫ����Ӌ�_�ּܲ��ϓp�ĺ͵ػ�̎���M������(d��ng)����ʹ���_��(sh��)���^4���r�����ܮa(ch��n)�����@�Ľ�(j��ng)��(j��)Ч�������ڌ��H���^�r��(y��ng)Ӌ�������D(zhu��n)���ӱ�����(sh��)���ijɱ���

�ν���ٹ�·����������50���_�����˱�����ʩ���w�������ڹ��ھo�������ӹ���10�ױ�������Ӌ�_�ּܲ��ϓp�ĺ͵ػ�̎���M����ֱ�ӽ�(j��ng)��(j��)Ч��50×4300-50×500-10*13000=6�fԪ

10.2�r�g�Ϳ��gЧ��

����ʩ�����D(zhu��n)�r�g�졢֧ģ�������M�ü�Ҫ�ĵػ��ӹ�̎���_ʼ����һ�ӌ����ϴ��O(sh��)�����M�����ĕr�g������������ʩ��ֻ��ɂ�“��”��䓺ׂ͎����������ʩ�����������D(zhu��n)�������Ұ������֮��Ҳ�����S�࣬������ʩ�����a(ch��n)���ٲ����{(di��o)����

����ʩ�����غ�����ռ�ÿ��g���������ڈ��ز��úͽ������I(y��)��

11 ������ʩ��������ǰ��

�ν���ٹ�·Pzx141��Pzx181�w������50�������˱�����ʩ����ȡ�������õĽ�(j��ng)��(j��)Ч������Ч�����ܵ������P(gu��n)�����ĺ��u���������o֧��ʩ���ɲ����ԏ�(qi��ng)����ȫ���C�������^�p�ɡ����ڙz�������ʩ���ٶȿ������ػ��oҪ�dz��m���ڽ�ͨ��·���ӵ������������_�����w��ʩ�������кܺõ��ƏV��(y��ng)�Ãrֵ