��ʩ���ĽǶȳ��l(f��)�U������w�S�����������ܡ�Ӱ���w�S���������ܵ���������w�S�����������Ƽ�ʩ����ˇ���P(gu��n)�I�~��w�S����������

ʩ����ˇ

һ����w�S������������

��w�S��������һ�N�g���w�S����(qi��ng)���Ի��w��(f��)�ϲ��ϣ��w�S�w�e��һ���0.6-2��������w�S�ē�����Ч��������Ŀ���������(qi��ng)���������s����������(qi��ng)���g������׃�˻������Դ����ѵ��Ɖ��ΑB(t��i)��

����Ӱ���w�S���������ܵ�����

������w�S������������

�ġ���w�S��������ʩ����ˇ

�����Y(ji��)���Z

�����zԽ�����������h(hu��n)����·156���Ҹ��҈@5��1��Ԫ20-D��63336580��

ժҪ����B����w�S�������������f������·�����a(b��)����r�����ڷ������ԇ(qi��ng)�ȵĻ��A(ch��)����ͨ�^ij���̌������C����w�S���������H��(y��ng)�����f������·�����a(b��)���̵Ŀ���������w�S��������һ�N���܃�(y��u)�������͏�(f��)�ϲ������c��ͨ������������俹�������������Ѽ���ĥ���͛_������ƣ�ڡ��g�Ե����ܶ����@������������H��ʹ��Ӝp�����s�p�g��Ӵ�������·���ʹ�����ܣ����L·��ʹ�É���������߀�ɹ�(ji��)ʡ������r���s��ʩ�����ڡ��P(gu��n)�I�~��������w�S������ʩ����ˇ����ͨ���������f������·�棻���a(b��)��������(y��ng)���S������(j��ng)��(j��)���O(sh��)��·��ͨ�I(y��)���w�ٰl(f��)չ�����е�·�͇����ɾ���·�ϵ�܇�v���d���ܶ�Խ��Խ��������ٶ�Խ��Խ������ʹ·��ēp��Ҳ��څ��(y��n)���������e�nj��p�ĵ�ˮ�������·������������H����Ͷ�Y����ʩ�������^�L����(y��n)��Ӱ푽�ͨ��ͨ����܇��ȫ��������ͨˮ��������ޏ�(f��)·���m�Џ�(qi��ng)�ȸ�����K�Ժ�����һ���Ŀ�ĥ�Լ����ܚ������õ��;��Ժõ����c�����������ȱ���Ǵ��Դ������_���������Բ·���K�������۶��a(ch��n)�����������Ծ�Ҫ��·����呪(y��ng)�����Ŀ�����������(qi��ng)�Ⱥͺ��������w�S����������·���������⌢��w�S����ط�ɢ�ڻ��w�������У��c������һ�裩����ͨ�^��ɢ����w�S���pС����d�ڻ��w����������ļ�(x��)�ѿp�˲��đ�(y��ng)���������Ķ����ƻ������ѿp�ĔU(ku��)չ�����������(f��)�ϲ��ϵĿ�������ͬ�r���ڻ������c��w�S���|����֮�g�кܴ�Ľ���ճ�Y(ji��)��������Ɍ���������������(qi��ng)�ȴ��������ʸߵ��w�S������ʹ��w�S����������һ����������w�ֿ����������ã��@������˻�����ԭ�еĿ�����������(qi��ng)�Ⱥ͔������������e������˻��������g�ԺͿ��_���������`�C����������w�S�������@һ���ߏ�(qi��ng)��(f��)�ϲ��ό�·���������ȿ����·��Ŀ����ԡ����������͛_������ƣ���ԣ����ҿɸ���·���ʹ�����������Lʹ�É����Ķ��p����·�_��������(ji��)ʡ������r�Ⱦ�����Ҫ�Ľ�(j��ng)��(j��)Ч������Ч��������ߵ�·�a(b��)��(qi��ng)�c�����ṩ�����õ�;����

1����Ҫ��

1��1 ��w�S����������

��w�S������������һ����ͨ�������Г���һ����(sh��)���Ķ̶���(x��)����w�S���M�ɵ�һ�N���ߏ�(qi��ng)��(f��)�ϲ�����������w�S������w�������ѿp�Įa(ch��n)��������������ͨ�������ă�(y��u)�����������Ҿ������õĿ��������_������ƣ���Լ��տs��С���g�Ժá���ĥ��������(qi��ng)����������ʹ·���Ȝp��50���������s�p�g�������15m��30m�������O(sh��)Û�p�Ϳv�p����w�S����������w�S����ЈAֱ�����۳��ͺͼ�������w�S�����L�ȷ֞���N��ͬҎ(gu��)������L���Ȟ�40��70������ֱ����0��4mm��0��7mm������(n��i)��������(qi��ng)�Ȳ�����380MPa����ʩ���r��w�S�ڻ������еē�������1��0����2��0�����w�e�ȣ�������������˳��^2��0����ˮ�����425����525����ͨ�����}ˮ�����Ա��C����Ͼ����^�ߵď�(qi��ng)�Ⱥ���ĥ��������w�S�������õĴֹ��������������w�S�L�ȵ�2?3�����˴���20mm����(x��)���ϲ����д�ɰ��ƽ������0��35mm��0��45mm�����b�ܶ�1��37g/cm3��ɰ�ʲ���45����50����

1��2��w�S��������ϱ�

��w�S�������������ϱȵ�Ҫ�����ȑ�(y��ng)ʹ·���Ȝp����

����DZ��C��w�S���������^�ߵĿ�����(qi��ng)�����ԝM��Y(ji��)��(g��u)�O(sh��)Ӌ����(qi��ng)�ȵȼ���Ҫ������(qi��ng)���c���ۏ�(qi��ng)�����Լ�ʩ���ĺ���������w�S��������ϱ��O(sh��)Ӌ���������²��E�M(j��n)���� ��1������(j��)��(qi��ng)���O(sh��)Ӌֵ�Լ�ʩ�����Ə�(qi��ng)�����ϵ��(sh��)���_��ԇ�俹����(qi��ng)���c���ۏ�(qi��ng)�ȣ���w�S���������ۏ�(qi��ng)���O(sh��)Ӌֵ�Ĵ_����fftm��ftm��1��atmPfLf/df��ʽ��fftm———��w�S���������ۏ�(qi��ng)���O(sh��)Ӌֵ��ftm———�c��w�S������������ͬ����ϲ�����ˮ�ұȺ�������� ���ػ������Ŀ��ۏ�(qi��ng)���O(sh��)Ӌֵ��atm———��w�S�����ۏ�(qi��ng)�ȵ�Ӱ�ϵ��(sh��)��ԇ�_������Pf———��w�S�w�e��������Lf/df———��w�S�L��������(d��ng)ftm��6��0N/mm2�r���ɰ���1��������2������(j��)ԇ�俹����(qi��ng)��Ӌ��ˮ�ұ�

��3������(j��)ԇ�俹����(qi��ng)�ȣ��_����w�S�w�e����һ�㝲�����͵ĽY(ji��)��(g��u)������0��5����2��0��֮�g��

��4������ʩ��Ҫ��ij��ȴ_����λ�w�e��ˮ�������ձ�2��

��5���_��ɰ����Ҋ��3��

��6��Ӌ���ϲ����������_��ԇ����ϱȣ�

��7������ԇ����ϱ��M(j��n)�а��������ԇ����{(di��o)����λ�w�e��ˮ����ɰ�����_����(qi��ng)��ԇ��û���(zh��n)��ϱ���

��8������(j��)��(qi��ng)��ԇ�Y(ji��)���{(di��o)��ˮ�ұȺ���w�S�w�e�����_��ʩ����ϱ��� ԇ�Y(ji��)���������ڽ�(j��ng)��Ӌ��Ļ��A(ch��)�ϴ_��ˮ��������ɰ�ʼ�ˮ�ұ���������(j��)��ͬ��ȕr����w�S��������(qi��ng)���M(j��n)��ԇҊ��4������(d��ng)ˮ��������380kg?m3��400kg?m3�r��(qi��ng)���^�������˕rɰ���^С��ɰʯ���з��x�F(xi��n)������ˌ�ɰ���{(di��o)��0��48����ˏ�(qi��ng)���m�н��������������܅s�ɵõ�������������{(di��o)�������ȼ�ˮ����Sɰ����ʯ��ˮ��1��2��16��2��34��0��48��

1��3��w�S���������

���ֹ��w�S�������ڔ���r�w�S�Y(ji��)�F(tu��n)����ʩ���rÿ��һ�εĔ����������ڔ���C(j��)�~����������80�������ÝL��ʽ����C(j��)������ڔ���������^���б�횱��C��w�S����ֲ����鱣�C����������ϵĔ����|(zh��)���������ȸɺ��İ��ˇ��Ͷ�������r�g�飺�ּ���→��w�S���ɰ�1min��→��(x��)����→ˮ�ࣨ�ɰ�1min����������w�S�ڰ�͕r�����μ����͙C(j��)����߅��߅������w�S���ٵ����Sɰ��ˮ�࣬��ȫ����Ͷ����ذ�2min��3min��������ˮ���1min��������r�g�����^6min�������������w�S�Y(ji��)�F(tu��n)�����˳������Ļ���Ͼ��������ڰ�������ȼ�ˮ��ʹ�����(x��)�����������w�S�t���Y(ji��)�ɈF(tu��n)�������w�S�F(tu��n)Խ�LԽ�o���y�Է��_��һ���l(f��)�F(xi��n)���w�S�Y(ji��)�F(tu��n)���ͱ���������Է�ֹ��˶�Ӱ푻��������|(zh��)����

1��4��w�S���������v

��w�S���������v�c��ͨ������һ������������v��ʩ���е���Ҫ�h(hu��n)��(ji��)��ֱ��Ӱ���w�S�����������w�Ժ�����������֮ͬ̎�������������^������߅��̎���a(ch��n)����C����ˣ�߅�Dz��ֿ����Óv���v������Dz��ò���ʽ���������Ȼ���ú����������ƽ���ڻ��������Ĩƽ�^����������w�Sֱ���^�ֶ���ð��·�棬Ӱ푵���܇��ȫ������ʩ���r��ע�������

2���̌���

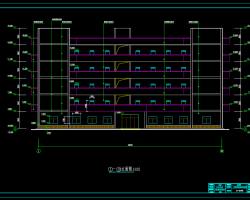

ij������·ˮ�������·�����a(b��)���̶�ȫ�L112m����2×3m�����a(b��)ǰ·�������������Ѡԭ��һ����ͨ���������������ְ�����³����F(xi��n)����w�S���������a(b��)·���������a(b��)��(qi��ng)����C15�ػ������������f������·��ƽ��菳����25cm���������ɄӲ��֣����M����12cm����C30��w�S����������·����

2��1ʩ������

2��1��1ԭ����

ˮ�ࣺ425����ͨ�����}ˮ������(x��)���ϣ����д�ɰ��ƽ������0��35mm��0��48mm����������2�����ּ��ϣ���ʯ5mm��20mm����������1�����|(zh��)�؈�Ӳ����w�S���x���L��30mm����(d��ng)��ֱ��0��60mm���㽭ij�S���a(ch��n)�ĵ�̼�Y(ji��)��(g��u)䓼���Ť���ͣ���̖DN��30���䏊(qi��ng)��380MPa���ϡ�ԓ�a(ch��n)Ʒ���ܷ�(w��n)����ʹ��Ч��������

2��1��2��ϱ�

��w�S��������ϱ��O(sh��)Ӌ���տ��ۏ�(qi��ng)�ȺͿ�����(qi��ng)���p�ؘ�(bi��o)��(zh��n)Ҫ��ʩ���Ĺ����Ȳ����Կ��ۏ�(qi��ng)�Ȟ���Ҫָ��(bi��o)�M(j��n)���O(sh��)Ӌ���O(sh��)Ӌ���ۏ�(qi��ng)��6��5MPa��������(qi��ng)��35MPa����(j��ng)ԇ����M(j��n)�ЎN��ȷ����_����ˮ����Sɰ����ʯ����w�S��ˮ����(qi��ng)��ԇ����Y(ji��)��Ҋ��5��

2��2ʩ����ˇ

2��2��1����̎����·�杲��

����w�S����������ǰ�������ˮ�����������»��Ӻ͉|�ӵĄ��������Ì��f�������弰����ӵ�̎�������������Ɠp�弰���Ó�����ѵ��f��������K菳����������ְ�����M(j��n)���a(b��)��(qi��ng)̎����菳��f��������r��菳���ȱ�횝M��ԭ·���O(sh��)ӋҪ�����ٌ�ԭ�����ɄӲ���ȫ��������������Ļ��Ӽ����һ����C15ؚ�������M(j��n)��̎��������������ɠ�B(t��i)�r���ɝ���·�水Ҫ������C15��ͨ������������·����Ӻ��12cm�r����(j��ng)�������ƽ̎����������w�S������������

2��2��2��w�S����������

��w�S������������ÝLͲʽ����C(j��)����ʹ��w�S�ڻ������з�ɢ���������ö���Ͷ�����Δ��跨�����Ȍ�ʯ�Ӻ���w�S�ɰ�1min������ɰ����ˮ���ٸɰ�1min�����עˮ���1��5min������������r�g������6min��(n��i)������r�g�^�L���γɝ��w�S�F(tu��n)����ÿ�εĔ��������ڔ���C(j��)���Q������1/3���¡�

2��2��3�\(y��n)ݔ�c����

�������\(y��n)ݔ������ж�\(y��n)ݔ܇���\(y��n)��ʩ�����c�M(j��n)�Н����r��ж�ϸ߶Ȳ��ó��^1��5m���Է��������x������w�S�����������˹���������˹�����������ƽ����䁺���ƽ���������v����v�ij��m(x��)�r�g�Ի�����ֹͣ�³�������ð���ݲ�����ˮ���{���(zh��n)���Ҳ����^������v�r�o���˹���ƽ����������ƽ�����������v��ƽ������䓝LͲ���ΝL���M(j��n)һ����ƽ����ƽ�ı��治����¶��w�S��������r��փɴ��M(j��n)����������ƽĨƽ��������������o��ˮ�r�������ڶ���Ĩƽ��Ĩƽ����ģ�巽����ë����ë���1mm��2mm����ë�r���⎧����w�S������ÝLʽ���y���M(j��n)��̎��tЧ�����ѡ�

2��2��4�B(y��ng)�o(h��)�c�пp

��w�S�������O(sh��)�ж�N�пp��Û�p�c·���ľ���ֱ���p�ڱ�횴�ֱ���p϶���ȱ��һ�����p�в������B�{�F(xi��n)�p϶��(n��i)��(y��ng)���r������p������(d��ng)�������_(d��)����(qi��ng)��25����30���r�������пp�C(j��)�M(j��n)�пs�p�и����пp���3cm���s�p�O(sh��)��16m.����ʩ���pλ�����cÛ�p��s�p�O(sh��)Ӌλ���Ǻϣ�ʩ���p�c·���ľ���ֱ�����O(sh��)�Â����U����Û�p���s�p������10��ʯ�͞r�࣬��ʽ��p�������������ꮅ�������r���Ý��B(y��ng)�o(h��)���K���r���w�ݴ�����ÿ�����ˮ�����ֳ����B(t��i)���B(y��ng)�o(h��)10d��15d���c��ͬ�r���÷��]��ͨ������(qi��ng)�Ȝyԇ�_(d��)��Ҏ(gu��)��Ҫ����_�Ž�ͨ��

2��3ʩ���|(zh��)������

��w�S���������|(zh��)������ԭ��������ϱ��Լ�ʩ���^�̵���Ҫ�h(hu��n)��(ji��)�M(j��n)�п�������߀���c����w�S�������Ĕ��衢��w�S��Ͷ���Լ���������v�Ŀ�����ͬ�r��Ҏ(gu��)����ÿ����������������28d���������K������(qi��ng)���M(j��n)�Йz������_(d��)�����O(sh��)ӋҪ��ʹƽ������̮�������Ҫ���g(sh��)ָ��(bi��o)�õ���Ч���ơ�

3��(j��ng)��(j��)�c�����

�Ľ�(j��ng)��(j��)�����Ч���������w�S������·���c��ͨˮ�������·������������c��

��1����Ӻ�ȿɜp����1/2������ʹʩ�����ڿs������˹�(ji��)�sԭ���ϼ��p�ٹ���������������һ���M�ã�

��2��·��ʹ�É������L��˶���(ji��)ʡ���M����

��3���p�ٿs�p�����IJ������˹�������(ji��)ʡ���M����

��4����(ji��)ʡ�B(y��ng)�o(h��)���p�ٕr�g���`���S���M����

��5������������߀��·���|(zh��)���ã��ӿp�������L܇�vʹ�É������M�����C�Ϸ����������f������·�棬��������w�S�������M(j��n)�������ޏ�(f��)���tһ����Ͷ�Y���M�ñ��ڵ��ؽ�������·��Ҫ��(ji��)ʡ�S�ࡣͬ������һ����Ͷ�Y��ʹ���������S���M�����Y��ĕr�g�rֵ��ȫ���u�r��w�S������·�湤�̵Ľ�(j��ng)��(j��)Ч�����c��䁞r�������·���u�r�C��Ч������w�S������·���mһ����Ͷ�Y�^ǰ�߸���������S���M����ʹ�����IJ�ͬ���]���Լ����Y��ĕr�gЧ��������ɱ���Ӌ�����ֵ������Y(ji��)��������w�S������·��ÿ��֧�����M�ñȞr�������·��Ҫ��35����������w�S���������a(b��)����������ʹ��w�S���������|(zh��)����������(qi��ng)Ч���õ����C������߀����ǰ�_�Ž�ͨ�������@���Ľ�(j��ng)��(j��)Ч������Ч����

4�Y(ji��)�Z

��w�S�������l(f��)չ�ԁ������ڹ�··�����������C(j��)���ܵ��ȹ����еõ��V����(y��ng)����ͬ�rҲȡ����һ���Ľ�(j��ng)��(j��)Ч������Ч�档�����˾������õĿ�����(qi��ng)����������߀���Ѓ�(y��u)���Ŀ��_�������_���������ڌ���w�S�������M(j��n)�еě_�����d��ԇ��о��б����������w�e�ʞ�1����2������w�S����(qi��ng)�������c���w���^���俹�_��(qi��ng)�ȿ����10����20���������g�Կ����20��������������(qi��ng)�ȿ����1����6����������(qi��ng)�ȿ����2��������ƣ�ڏ�(qi��ng)�����50�������я�(qi��ng)�ȿ����2����������(qi��ng)�ȿ����10����30�����ɴ˿�Ҋ����w�S�������Ŀ������c���_���Ƿdz���(y��u)���ġ�����������w�S�����������f������·��߀���_(d��)�����ڏ�(qi��ng)�ȸ�����ǰͨ܇��Ŀ����