一、工程概況

淮北臨渙煤泥矸石電廠一期工程建設規(guī)模為新建2×300MW機組,鍋爐為哈爾濱鍋爐(集團)股份有限公司設計制造生產的1025t/h循環(huán)流化床汽包爐,本爐是哈鍋生產的同類鍋爐的第五臺。采用亞臨界參數(shù)設計、單爐膛、雙布風板、全鋼構架、露天布置、平衡通風、一次中間再熱、燃用矸石、煤泥和中煤的混合燃料,設計煤質配比為:矸石45%、煤泥15%、中煤40%。固體排渣。循環(huán)物料的分離采用4個高溫絕熱旋風分離器,分別布置在鍋爐兩側,采用支撐固定方式,鍋爐受熱面采用全懸吊方式。鍋爐啟動采用床上和床下聯(lián)合啟動方式, 4臺外置床和4臺風水聯(lián)合冷渣器在鍋爐兩側對稱布置。鍋爐型號為:HG-1025-L.MN36型。汽輪機為哈爾濱有限責任公司生產的亞臨界、中間再熱、兩缸兩排汽、單軸、冷凝式汽輪機,型號為:N300-16.67/537/537型。發(fā)電機為哈爾濱電機有限責任公司生產,型號為:QFSN-300-2型。

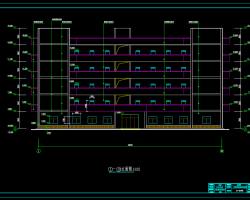

二、鍋爐外形圖

三、安裝情況介紹

鍋爐安裝從鋼結構開始到水壓試驗前,受圖紙和設備供應影響非常大,圖紙滯后,設備供貨時斷時續(xù),安裝進度一拖再拖,以鍋爐鋼架為例,從開始吊裝到吊裝結束,期間工停工待料達到178天。鍋爐本體供貨情況亦是如此。前期始終邊等邊干的狀態(tài)。造成安裝工期較長。為了保證安裝進度,根據(jù)圖紙、設備滯后,到貨順序混亂、主要設備嚴重滯后等較多不利因素,主動到鍋爐廠去了解情況,共同編制供貨順序,項目部根據(jù)圖紙設備供貨情況,優(yōu)化施工方案,對于大板梁、鍋爐汽包、鍋爐本體、發(fā)電機安裝等重大施工項目請公司專家組進行集中評審,合理調整吊裝順序,使施工工序合理化、科學化,,以求對安裝進度影響達到最小。針對上述安裝中的不利因素,公司強化資源配置,增強人力物力,加強過程控制,在確保安全和質量的前提下,施工進度始終處于受控狀態(tài)。

主要安裝節(jié)點工期如下:

1. 鍋爐鋼架吊裝開始 2007.3.26

2. 鋼架大板梁吊裝結束 2007.11.4

3. 鍋爐受熱面組合第一只焊口施焊 2007.9.22

4. 汽包吊裝結束 2007.11.17

5. 鍋爐大件吊裝開始 2007.11.18

6. 水壓試驗結束 2008.5.13

7. 低溫烘爐開始 2008.8.14

8. 空氣動力場試驗開始 2008.9.3

9. 鍋爐酸洗開始 2008.10.7

10. 鍋爐沖管開始 2008.10.22

11. 整套啟動開始 2008.11.21

12. 168試運結束 2008.3.27

四、安全、質量控制情況

安徽電建一公司淮北臨渙項目部按照業(yè)主提出“安全第一,質量至上”的方針和“管生產必須管安全”的原則,配置足夠的管理資源,及時出臺了各項安全管理制度,并進行層層分解至班組、個人,安全目標責任制明確。施工隊伍、班組每天開展站班會,使施工人員不斷地接受安全教育。在鍋爐鋼架和受熱面安裝中,項目部優(yōu)化施工方案,合理進行交叉施工,為安全施工提供技術上的保證。項目部加大了各項安全設施投入,如施工電梯、攀登自鎖器、速差自控器、水平滑動器、水平安全網等,并實現(xiàn)了平臺扶梯、欄桿與鋼架吊裝同步安裝,加強了吊裝區(qū)域的安全文明施工監(jiān)督管理,確保了安裝的順利進行。整個工程安全受控、在控,沒有發(fā)生輕傷以上的事故,2008年分別被授予安徽省電力公司基建系統(tǒng)“安全文明施工標準化工地”和安徽省“省級安全、質量標準化示范工地”。

在質量控制上,為把淮北臨渙煤泥矸石電廠一期工程建為優(yōu)質工程,實現(xiàn) “過程達標、爭魯班獎”的目標,工程伊始項目部就精心編制了質量管理文件11個。如《質量創(chuàng)優(yōu)規(guī)劃》《質量管理辦法》《工程質量考核獎懲規(guī)定》等。配置足夠的質量管理人員,為了提高全體管理人員的質量管理水平,項目部及時組織管理人員和技術人員進行一次全面質量管理培訓。成立了《提高焊口合格率》QC小組,通過QC小組活動的開展,使鍋爐焊口工藝質量得到有效提高,臨渙項目部《提高焊口合格率》QC小組在07年公司評比中獲一等獎,并在省公司QC小組活動評比中獲二等獎。其次為了提高鍋爐燃燒效率08年項目部成立了鍋爐密封QC小組,為了確保鍋爐安裝工藝質量,項目部策劃了爐底疏放水管道安裝、鍋爐放空氣管道安裝、鍋爐本體平臺及扶梯安裝及鍋爐本體保溫精品示范項目,為達標投產打下堅實基礎,從而保證工程實體質量始終處于受控狀態(tài)。

由于在工程質量管理上采取了一系列措施,工程質量一直處于受控狀態(tài)。鍋爐本體安裝共完成二級驗收項目12項,三級驗收項目21項,四級驗收項目2項,所有安裝項目均達到了優(yōu)良標準;焊接共驗收42項,三級驗收項目14項,四級驗收項目28項,優(yōu)良率均為100%。1#爐安裝受監(jiān)焊口22226只,一次合格率98.89%,其中:射線檢測16654 只,返修焊口184只,一次合格率98.90 %;超聲波檢測1740只,返修焊口24只,一次合格率98.62 %。合金焊口光譜抽檢1266只,抽檢率14.49%,焊口硬度抽檢379只,抽檢率10.32 %,全部相符和合格。鍋爐水壓試驗一次成功。

CFB鍋爐澆注料施工質量十分關鍵,在施工前就針對本鍋爐的特點,編制了一系列澆注料施工的管理文件和施工作業(yè)指導書,并積極和業(yè)主、監(jiān)理、材料生產廠家溝通,共同評審,力求保證澆注料施工質量。

在澆注料施工過程中,我方根據(jù)豐富的經驗,把握住重點、難點和關鍵點,重點部位如爐膛密相區(qū)等、難點部位如返料系統(tǒng)、排渣管等、關鍵部位如旋風分離器等,管理人員跟班作業(yè),嚴格按照程序施工,保證了澆注料的施工質量,烘爐后無貫穿性裂紋,觀感良好,機組運行后無脫落和超溫現(xiàn)象。

五、調試情況

機組進入分系統(tǒng)調試以后,我項目部積極配合相關單位,及時消缺,盡一切力量保證做好配合。調試遇到的問題比較多,多數(shù)為設備問題,所以調試工期也比較長。調試遇到的問題主要有以下方面:

1. 鍋爐引風機振動大,生產廠來現(xiàn)場重新做動平衡、芯筒加固和更改振動測點,引風機試轉工期延誤15天;

2. 鍋爐的布風板阻力明顯偏低,在額定的單側200kN3m/h的風量下,布風板阻力只有1.3~1.4kPa,遠低于設計值,是國內目前投產的300MWCFB中最小的,即使是在135MW等級及以下的CFB鍋爐中也是非常罕見的。如此小的布風板阻力會導致布風不均勻表現(xiàn)得更加明顯,從而對入爐煤顆粒的粒度分布也提出更加嚴格的要求,一旦入爐煤中大顆粒百分比較多時就容易在大顆粒堆積的部位形成流化死角而導致結焦。在調試過程中通過嚴格控制入爐煤粒度,保持相對較高的一次風風量等方法,基本上能夠保證鍋爐的正常穩(wěn)定運行;

3. 汽機運行方式為純高壓缸啟動方式,中調門不參與調節(jié),運行中不能開啟高低旁。當機組為溫態(tài)、熱態(tài)、極熱態(tài)啟動時會遇到再熱汽溫不滿足啟動要求的情況,給機組的啟動帶來極大的不便。低旁振動大是該機組的另一個致命的缺陷,在機組甩負荷時不能開啟,導致鍋爐在高負荷急停時只能開PCV閥泄壓;

4. 空氣預熱器密封間隙小,遇到外部環(huán)境溫度劇烈變化和尾部煙溫超溫則膨脹受阻卡死,8-10小時才能重新啟動,后廠家重新調整了密封間隙;

5. 本鍋爐吹灰器為乙炔爆燃式吹灰器,對高溫省煤器、低溫省煤器和空預器的吹灰效果還是比較好的;但對于低溫再熱器,特別是末級過熱器的吹灰效果并不理想。主要是由于低溫再熱器,特別是末級過熱器的入口煙氣溫度較高,吹灰效果比較差,導致尾部受熱面積灰,換熱效果差,造成了空預器入口煙溫高。168小時后對低溫再熱器、末級過熱器的吹灰器進行了更換,把乙炔發(fā)生器容量加大,效果仍不理想;

6. 點火風道非金屬補償器破裂,廠家來現(xiàn)場重新進行了更換,并增加了冷卻噴淋水管;

7. 刮板給煤機刮板強度不夠,在整套啟動過程中多次變形彎曲、浮鏈、堵煤,整套啟動期間拆除,重新訂貨,更換。僅此就拖延工期55天;

8. 此外,調試單位對CFB鍋爐不熟悉也影響了部分工期。

168小時試運后,進入商業(yè)運行,我們施工的機組運行正常,各項指標正常,業(yè)主給予了較高的評價。