�_�Ʒ��־�x����(qi��ng)��־���R�Һ��x����ժҪ:ͨ�^�����F��Ƭ�������Ѯa(ch��n)��ԭ��ij�������,����˻������ı���̼���ڶ̕r�g��(n��i)�Ϳ��l(f��)������������տs���^�c(di��n),�J(r��n)������տs��̼���տs�����Ѯa(ch��n)������Ҫԭ��,������˽�Q���ѵ�˼·�ʹ�ʩ���P(gu��n)�I�~:���F��Ƭ;�����տs;̼���տs;��������0ǰ��

�S�������ܘ�(g��u)ʩ�����g(sh��)�ć�������M(j��n),���F��Ƭ�������Ϻ��_ʼ���a(ch��n),�S�����(n��i)�Ďׂ������Ҳ���^�_ʼ�˵��F��Ƭ�����a(ch��n),���_���҇����F�F(xi��n)�������O(sh��)����Ļ�����F��Ƭ��һ�N�����ˮ����Ʒ,������֮̎��Ҫ����:�������cһ��ˮ����Ʒ��ͬ,����Ƭ��,����Ƭƴ�b��һ�h(hu��n);�ڳߴ羫��Ҫ���;��Ҫ���кܺõ��;���,��?ji��)Bָ��(bi��o)����P12�����,��������Ƭ�r,��䓽�\���|(zh��)��Ҫ�������������|(zh��)��Ҫ���Լ�ģ�ߵľ���Ҫ����ஔ(d��ng)�ߡ�

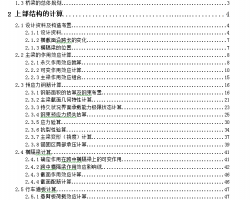

�ԏĹ�Ƭ���a(ch��n)�ԁ�,�ͳ��F(xi��n)��һϵ�еĆ��},�睲ע�����^���е���ˮ�����{���},��C���������Լ��Ҋ���ѿp���}�ȡ���Щ�ѿp(����ɿs�����)�����^����ͨ�^�p����ˮ���{��,�m��(d��ng)�����B(y��ng)�o(h��)�ƶȁ�����,����Ƭ�ı������хs�ƺ��y�Ա���,��(y��n)��Ӱ푹�Ƭ�����^�|(zh��)��������ͨ�^�����F��Ƭ��������ԭ��ķ���,����˹P�ߵ�һЩ����,�������u�����Ŀ����1��Ƭ���ѳ��F(xi��n)������

�����nj����ѿp��һ�N,��һ�N��(x��)�Ѽy���ڻ���������������r��,�����۲���Ҋ(����С��

0.02mm),��ˮ�r�t��Ҋ[1],�ʬF(xi��n)��v�M���e���������y�ӵ��Ѽy���mȻ�ڳ�������Ʒ�ڽ�(j��ng)�ܸɝ����ύ������ú�,�@�N�Ѽy���ɱ�����v��l(f��)չ,���ɞ����ۿ�Ҋ���ѿp���҂���(j��ng)����Ҋ��һЩ·��͉��ھ����@�N�F(xi��n)�����mȻ�����ڳ�ʼ�rֻ�����ڱ���,���ԕ��аl(f��)չ���к��ѿp�Ŀ���,������ц��}��(y��ng)����������ҕ���P(gu��n)ע��

�P���������ѵij��F(xi��n)��r�M(j��n)�����о�,�l(f��)�F(xi��n)���F(xi��n)���ѵ���r��������:

�ٹ�Ƭ�����B(y��ng)֮��,��ˮ��֮ǰδ���F(xi��n)����(�����t1��2������ԕ����F(xi��n)����);�ڹ�Ƭ����ˮ�ؕrδ���F(xi��n)����,��ˮ�غ�(sh��)С�r��1��2����_ʼ���F(xi��n)���������ѳ̶��^�p�r��Ҫ��ˮ�ſ�Ҋ��;��(j��ng)�^һ�Εr�g��,��̶����ؕr�t��Ҋ���Ѽy̎�ʰ�ɫ�ļy·,�����Ѽy̎�ɫ�^��,�ձ�ʺ�ɫ;��(y��n)�ؕr�t��Ҋ�����@�������y�ӵ��ѿp�������Ѽy̎�ʰ�ɫ,�����Ѽy̎�ʺ�ɫ��ԭ��,�P���J(r��n)���������Ѽy�Ĵ���,ʹ��ˮ���a(ch��n)��Ca(OH)2���Ѽy̎�����ĽY(ji��)����

2���Ѯa(ch��n)����ԭ��

���Ѯa(ch��n)����ԭ����^��(f��)�s,����Û��ԭ��(һ����������w�ă�(n��i)������Ɖ�),Ҳ���տs��ԭ��(һ����F(xi��n)�ڱ���)���P�߾�Ƭ���ѵ�ԭ������Û����߀���տs����,�M(j��n)���ˌ�(sh��)�(y��n):�ٌ��tīˮ���������Ѽy̎(�˕r�����ѽ�(j��ng)��v��l(f��)չ����һ�������),ʹ֮����Ҋ,���S���r�g�����L,�����������ѿp�B��,��B�����ĕr�g24(30min)��,�������_��Ƭ,����(j��)�tīˮ�ĝB��λ��,�y���ѿp��������P�߰l(f��)�F(xi��n)ԓ�ѿp���ֻ��1��1.5cm(��Ƭ�g�ڞ�128��,��Ƭ���o(h��)�Ӻ�Ȟ�4.5��5.0cm)�����ѿp������w��,�ٱ���ѿp,��(y��ng)���տs����;���÷�̪�ľƾ���Һ�����������_��ȱ�p��λ,�l(f��)�F(xi��n)�s0.3mm��ı�Ӳ�׃ɫ,�f������ѱ�̼����

���ό�(sh��)�(y��n)�C����Ƭ�������������տs����,��ô�ǺηN�տs�������?�������տs��Ҫ��:�����տs�������տs�������տs��̼���տs��[2]��һ���f��,�����c�����տs�o�P(gu��n)�������Ƭ�������������տs����,��ô����ֻ���F(xi��n)���a(ch��n)�������տs���⻡��(�c���h(hu��n)�����|),�����ڄ�Óģ�r�͕���������,����(sh��)�������,��(sh��)�Ϲ�Ƭ�İ�����(n��i)�����ڃ�(n��i)����������涼���������ѵĬF(xi��n)��,��˿��J(r��n)��˷N�����c�����տs�o�P(gu��n)���P���J(r��n)���Ƭ�������Ѯa(ch��n)�������ԭ���Ǹ����տs��̼���տs�Ĺ�ͬ����������

�īI(xi��n)[2]�J(r��n)��̼���տs�c�����տs��ͬ���ÿɌ�(d��o)�±����_�Ѻ����̼����F.M.��[1]���䌣����Մ���˼�(x��)�Ѽy�c̼���տs���P(gu��n)ϵ,�J(r��n)��a(ch��n)����(x��)�Ѽy��ԭ�H�H�Ǹ����տs����,̼������Ҳ��һ����Ҫ��ԭ��,���J(r��n)�鼚(x��)�Ѽyһ��a(ch��n)���ڱ�������F.M.���̼������c�Ѽy�����һ�µČ�(sh��)�(y��n)�Д༚(x��)�Ѽy�Įa(ch��n)���c����е�̼������ij�N(li��n)ϵ,�@һ�Д������Ѽy���a(ch��n)��������δ�U(ku��)չ�r���y��(sh��)��(j��)���_���ġ��P��ǰ���ᵽ�Č�(sh��)�(y��n)��,�mȻ��Ƭ̼������h(yu��n)С���ѿp���,���@Ȼ�ɿ���ԓ�ѿp�DZ����Ѽy��v��l(f��)չ�ĽY(ji��)��,�cF1M1����Д��ì����

������֪,������ֻҪ�a(ch��n)���տs�͕������_��,ֻ�Ю�(d��ng)�������Ŀ�����(qi��ng)�Ȳ����Եֿ��տs���a(ch��n)��������(y��ng)���r�ŕ��a(ch��n)���_�ѡ������濹����(qi��ng)�ȵİl(f��)չ�����������տs����(y��ng)���İl(f��)չ����Ƭ���������γɵĻ����C(j��)��������濹����(qi��ng)�Ȳ����Եֿ��տs���a(ch��n)��������(y��ng)�����a(ch��n)�����Ѽy��

3�P(gu��n)�ڻ�������̼��

̼���ĺ��x����ˮ���a(ch��n)��Ca(OH)2��̼��������ˮ���a(ch��n)��(����C-S-H���z)��̼���ɂ�����[3]���P���J(r��n)���@�ǻ�����̼���ăɂ��A��,������ˮ���a(ch��n)��Ca(OH)2��̼��,Ȼ��(d��ng)�A���½���һ���̶ȕr,����ˮ���a(ch��n)��(����C-S-H���z)���_ʼ̼����

�īI(xi��n)[3]��(b��o)��,������̼����Ҫ���L�r�g���P���J(r��n)���@�����f�ĺ��L�r�g,��ָ�ڶ��A�ε�̼��(������ˮ���a(ch��n)����C-S-H���z��̼��)��Ҫ�^�L�ĕr�g���ܰl(f��)��,Ҳ��ָ̼���̶��_(d��)��һ���������Ҫ�^�L�ĕr�g�����ǻ������ı���̼��[Ca(OH)2��̼��]������Ҫ���L�ĕr�g,���ڔ�(sh��)С�r��(n��i)�Ϳ��ܰl(f��)�������ҕ�����������ı����տs[1],�ټ��ϸɿs�įB������,��(d��ng)�����������Ŀ�����(qi��ng)�Ȳ����Եֿ��տs���a(ch��n)��������(y��ng)���r,����(d��o)�»��������_��,�Ķ��a(ch��n)����(x��)�Ѽy��

һ���f��,�A��Խ��,̼��Խ��[3��4]���@һҎ(gu��)���nj������������w̼�����Ե�,�������ı���̼�������������?y��n)�������ı�����Ҫ�ɷݞ�Ca(OH)2,����(j��)���W(xu��)ƽ��ԭ��,�A��[Ca(OH)2����]Խ��,Խ������Ca(OH)2��̼�������,�������ı���A��Խ��,�t�����̼��Խ��,�տsҲԽ��,Խ�a(ch��n)���Ѽy(�e��������)�����,���ͻ���������ĉA��(�e������)�ɜp�����ѵĮa(ch��n)����

������������w�A��,�ɜp����������(n��i)����̼���ٶ����@����?y��n)�A�����,��Ca(OH)2�������,�����t����ˮ���a(ch��n)����C-S-H���z��̼��,������p����������(n��i)����̼���ٶ�����ô�����ljA�ȸߺ�߀�ljA�ȵͺ���?�P���J(r��n)��Ҫ�q�C�،����@һ���}���ڱ����p�p��Ƭ�ı������ѷ���,���ܻ����������w�A�����,��ϣ�����ͻ������ı���A����

��ú�ҹ�Ȼ�����ͻ����������w�A���кܴ�����,Ȼ�����s�����ܽ��ͻ������ı���A��,���е�ԭ����Ҫ����:�ٷ�ú�������ڵĻ����^��,�������Ĵ�����ˮ���a(ch��n)��Ca(OH)2,������ֹ������Ca(OH)2���������������;�ڼ�ʹ��������������Ĵ�����Ca(OH)2,���Բ�����ֹδ�����ĵ�Ca(OH)2������w�ƺ�������˓��ӷ�ú�Ҍ��p�p�������ѵ����ò���,���ғ���ú��֮��,�����ͻ������ı��揊(qi��ng)��(�e�ǿ�����(qi��ng)��),���������Ѽy�Ĝp��,����߀�п��ܼ������ѵij��F(xi��n)���ҹ�˾�����a(ch��n)��(sh��)�`���C�����@һ�c(di��n),���a(ch��n)�иĞ鲻�ӷ�ú��֮��,���ѳ̶Ȝp�p�ܶ���

�P���M(j��n)��������(sh��)�(y��n):���B(y��ng)�o(h��)�������ڄ�Óģ�Ĺ�Ƭ(δ��(j��ng)���B(y��ng))�ϵ�ijһ��λ,�����^���Ƭ����r���ڶ���Ͱl(f��)�F(xi��n)δ���IJ�λ���F(xi��n)������,�����B(y��ng)�o(h��)���IJ�λ�tδ���F(xi��n)����,�Ժ�һ�Εr�g�^��,��r��Ȼ������P���J(r��n)���@һ�F(xi��n)���ԭ�����B(y��ng)�o(h��)��һ���������CO2�c��Ƭ�����ֱ�ӽ��|,��һ����Ҳ�p����ˮ�ݵ����l(f��),���Ӿ��������̼��,�֜p���˸����տs,����Ӿ�����������ѵij��F(xi��n)����Ҋ���������c̼���кܴ���P(gu��n)ϵ��

4���ѵĽ�Q˼·

�P���J(r��n)��,��Ƭ�a(ch��n)�����ѵ���Ҫԭ���ǃɂ�����:�����տs��̼���տs���@���ߵ�������B��,ʹ���ѵĮa(ch��n)����څ��������(d��ng)Ȼ,��Ƭ���濹����(qi��ng)����������,Ҳ��һ����Ҫԭ��������ǰ������,�տs����(y��ng)���Įa(ch��n)����ǰ�ڱ��濹����(qi��ng)�ȵİl(f��)չ�������Ѽy,�����տs��������(d��o)ԭ���������ڽ�Q���ѷ���,��˼·��(y��ng)ԓ��:�ٜp�ٻ�����տs(�ɿs��̼���տs)���a(ch��n)����Ӱ�;�ڲ�ȡ��ʩʹ����������Ŀ�����(qi��ng)�Ȱl(f��)չ��ǰ���տs����(y��ng)���Įa(ch��n)����

������һ�N�^����ı����Ѽy,�cһ�㹤������ָ���ѿp��ͬ,�����a(ch��n)����ԭ��Ҳ��̫һ��,�����̎�������c̎��һ���ѿp�r�䷽���ϑ�(y��ng)������ͬ���P���J(r��n)�������Ӿ����ѵij��F(xi��n),��Ҫ���������ׂ�����:�ٱ������η�,�����CO2�c�����ֱ�ӽ��|,�Ӿ���������̼��,�֜p�ٸɿs,���燊�B(y��ng)�o(h��)����;�ڱ�������(qi��ng)��,ʹ���揊(qi��ng)�Ȱl(f��)չ�ӿ�,���瓽�����w�S̎������;�۱���A�Ƚ��ͷ�,�Ԝp��̼����Ӱ�,�����ò���̎������;�ܱ����տs�a(b��)����,�Ԝp�ٱ����տs,����,ʹ�ú���Û���ď�(f��)��Óģ��������߀���x���տsС�����ڏ�(qi��ng)�ȸߵ�ˮ���Լ����ͻ�����������ȵȴ�ʩ��

5�Y(ji��)Փ

(1)��Ƭ����������һ�N��(x��)�Ѽy,�cһ�㹤����ָ���ѿp��ͬ,���ڰl(f��)չ�������۲���Ҋ,���S���ɝ����ύ�������,���l(f��)չ�����ۿ�Ҋ���к��ѿp��

(2)̼���Ǯa(ch��n)����(x��)�Ѽy����Ҫԭ��,̼���տs�����տs�Ĺ�ͬ�B�������nj�(d��o)�¹�Ƭ�a(ch��n)���������ѵ���Ҫԭ����

(3)�����������̼����Ҫ��Ca(OH)2��̼��,�@һ�^���ڶ̕r�g��(n��i)�Ϳ��l(f��)��,������Ҫ���L�ĕr�g,���ҕ����������������տs,�Ǯa(ch��n)���������ѵ�һ����Ҫԭ����

(4)���ӷ�ú���ܽ��ͻ����������w�A��,���ڽ��ͻ������ı���A�ȷ��治������,���p�p����̼�������ò���,�����п��ܼ������ѵij��F(xi��n)��

(5)��һ���̶��Ͻ�Q��Ƭ�ı������ѵ���Ҫ�k���DZ����p���տs��Ӱ�,�e�ǜp��̼����Ӱ��������īI(xi��n)

1F.M.��(Ӣ��)��1ˮ��ͻ��������W(xu��)1�Ї����I(y��)������,1966.3

2���F��1���̽Y(ji��)��(g��u)�ѿp����1�Ї��������I(y��)������,2002.1

3����,�S����,�h�P�s����1ˮ�ˇ�W(xu��)1��h���I(y��)��W(xu��)������,1991.7

4����,����ͩ����1�������փ�1���ֿƌW(xu��)���g(sh��)������,1985.10