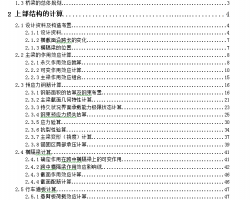

2.2�������ؿش�ʩ

���������ͻ����������ضȑ�(y��ng)�ă�(y��u)����������ϱ������ͻ��������C�ڜضȡ��p���\ݔ;�МضȻ������ӏ����ڱ������B(y��ng)�o�Ȏׂ����������M(j��n)����

����2.2��1��(y��u)����������ϱ��O(sh��)Ӌ

������������ʩ��ǰ�����ų�ֵĕr�g�M(j��n)�л�����ʩ����ϱȃ�(y��u)���O(sh��)Ӌ��

��������1���ڝM��ʩ���D��Ҫ��Ļ������������;��Ժͺ����ԣ������ӻ�����ʩ���y�ȵ�ǰ���������ƻ��������ϼ������x���^������������pС������ɰ����

��������2�����Ӄ�(y��u)�|(zh��)�ē���������(y��u)���x�ӷ�ú�Һ͵V�۵Ļ��������p����ˇ��

��������3���x�ø�������ӄ������̶ȜpС������ˮ�ұȺ�ˮ��������

��������4���x�ðl(f��)�����^�͵���ͨ�����}ˮ�࣬���ͻ�����ˮ���������

����2��2.2��ȡ��ʩ��(y��n)����ƻ��������C�ڜض�

��������1���ڻ��������ϵ�y(t��ng)�Ĺ��ς}���O(sh��)������������ļ����Ϝض���

��������2���Ӵ���������������ϵ�y(t��ng)����ˮ�����ߜ��A�οɲ�����ˮ�M(j��n)�л����������

��������3�������������ς�ݔƤ���M(j��n)�з��]����ֹ�����ؕ���

��������4������ˮ���������Ӵ�ˮ����S����Õr�g������ˮ���ض���

����2.2.3���ӏ������������ضȿ���

��������1����p�������\ݔ�������^�̜ضȻ��������\ݔ;�к͂}�杲����ȡ���ش�ʩ�����(y��n)����ƻ������\ݔ�r�g���ӿ�����������ٶ����p�ٝ����^�̵ı�¶�r�g��

��������2������������ǰ���M(j��n)�л������\ݔ��·�{(di��o)�����M���ܱܵ�·܇�v�߷�r���M(j��n)�л���������ʩ��������(j��)������r���������Ż��������a(ch��n)�r�g�͏������M���p��ˮƽ�\ݔ�r�g��

��������3��ʹ�û�������܇�\ݔ������?x��)r�����w����������ޱ������_(d��)ж���c����܇�ĵȴ��r�gһ�㲻�S���^0.5 h�����^1.0 h����șz�y�ض��������_(d��)�����S�ĝ����ض����Ɨl���Ļ�����������}������

��������4�����_�ߜؕr�Ν������ļ�����10��00������5��00֮�g��ߜؕr�Σ����Мض�Ҫ��Ļ������M�����x��ÿ��ؕ͜r�μ�ҹ�g������

����2.2.4���ӏ��������������������B(y��ng)�o

��������1����������}��v����������غ�����ˮ������(y��ng)Ӱ표ضȕ�����u����������������ʩ���r��Ҫ���ڂ}��(n��i)�����^���в�ȡ���w���ز��ϡ��}�懊�F�ȴ�ʩ�����ͻ������ضȻ����ٶ���

��������2����������¶���ϱ����ڻ����������ꮅ���������w���ϱ�Ĥ�ͱ����ޚ��M(j��n)�б��������غͷ���

��������3�����ژ���������������(y��ng)��ģ��������Üض��ஔ(d��ng)?sh��)�ˮ�M(j��n)���ܝ���Ȼ��Ϳˢ�������B(y��ng)�o�����������ϱ�Ĥ���¶����M(j��n)�а��������p̎�����z��ճ�Y(ji��)�ι���

��������4�����ڝ�������������懊�F����Ч���ͻ�������߅�h(hu��n)���ض��������������Ч������(d��ng)���F���F��Ч���^�õ���r�£��ɽ��ͭh(hu��n)���ض�5��6������p�ه��F�^���ж����ˮ��}��һ�㑪(y��ng)���C���F�ĉ�����0.1��0.15 MPa���ϣ����F�ܱM���O(sh��)��ģ�����(c��)����ֹ��}��(n��i)��ˮ��

��������5��һ������������ꮅ��12��18h��(n��i)���_ʼ�B(y��ng)�o���ļ��������ɸ���(j��)��r��ǰ�M(j��n)�О�ˮ�B(y��ng)�o���B(y��ng)�o�r�g������28d��