��ժҪ�����������܇�g���Ԫ+�F(xi��n)����(ji��)�νMƴ�Ͱ��b�ķ�ʽ�M(j��n)�����������

���P(gu��n)�I�~���������ʩ��������ʩ�����|(zh��)������������

����һ�����̸śr

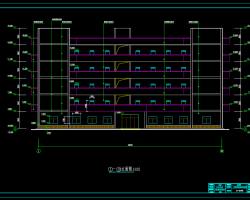

��������λ�ں��ͺ��ؖ|��ͨ���Ͽ���ٹ�·����Փ����2x40�ף���ɿ�Ƚ����B�m(x��)������������B�Ӻ��ͺ������a�ֺ��ؿ羀�Ľ����������v��λ��1.6%�����¼�R3500���Q�������������b�r(sh��)�ژ���в��O(sh��)��1.625cm�A(y��)����;䓘�M���������@���S�����D(zhu��n)���ɡ�

����ȫ��������M����������Ҙ�(g��u)���������η���?q��)?5.5�������挒11.5�ף�����1.8������Ҫ��픰塢�װ����������M���塢U�����ұ۰�ȽM����

��������������������b���w˼·

��������(j��)�F(xi��n)��ʩ���h(hu��n)�������Y(ji��)��(g��u)��ʽ����������M��ȡ“܇�g���Ԫ+�F(xi��n)����(ji��)�νMƴ�Ͱ��b”�ķ�ʽ�M(j��n)�������������

����1��܇�g���Ԫ����

�������A����Ҫ���픰��Ԫ���M�����Ԫ���װ��Ԫ�������Ԫ���������Ԫ�ȵĺ�������Ԫ������̎����늻����X�����ᇊͿ�ȹ�����

����2���F(xi��n)����(ji��)�νMƴ��(ji��)�ΰ��b

�������A����Ҫ�����九(ji��)�νM�b�����Ӽ����ᇊͿ�ȹ������������九(ji��)�νM�b�����Ԫж؛�͵��b�D(zhu��n)�\(y��n)���چη���ăɂ�(c��)�������֧�ܣ�֧���ϰ��b�ܘ�C(j��)��(d��o)���������T��܉���������ڌ�(d��o)���ϲ��Ã��_2-40T�����T�������T�����w����(g��)��(ji��)�νMƴ�^(q��)��Ͳ��ְ��b�^(q��)����������λ�ò�����䓺��ӽMƴ̥�ܣ�����̧���ϽMƴ������九(ji��)�Ρ��η�����九(ji��)�ι��փ�݆��ÿ݆�քe�M�b�ɂ�(g��)���b��(ji��)����

������������(j��)������ʩ�����c(di��n)��ʩ����Ҫ�M(j��n)��ʩ���D�������ӹ�ˇ�u�������ȼ��g(sh��)�Y�ϵĜ�(zh��n)������������켼�g(sh��)�Y����Ҫ������

������1���������(ji��)�΄��ֈD������Ҏ(gu��)�����O(sh��)Ӌ(j��)��Ҫ���M(j��n)�й�(ji��)�΄��֣�Ȼ���(b��o)�O(ji��n)�����O(sh��)Ӌ(j��)�M(j��n)�Ќ�����

������2��ʩ���D�����Ռ�������(zh��n)��ķֶη����M(j��n)�����a(ch��n)�D���D(zhu��n)���������D(zhu��n)���ɝM�����a(ch��n)��Ҫ�Ĺ�(ji��)�ο��D�������D������D�����ψD����

������3�����ӹ�ˇ�u������������TB10212-2009���a(ch��n)Ʒ���^��ʽ�M����ˇ�u������������(b��o)�O(ji��n)�팏����

������4�������ʩ���M���O(sh��)Ӌ(j��)

������5����������Ԫ������ˇ

������6���������λ�M�b��ˇ

������������(j��)�D��Ҫ��

���ι������w�����õ�䓲Ğ�Q345D,����(j��)�O(sh��)Ӌ(j��)�D������Ҫ�����������Ʋ��Ͻy(t��ng)Ӌ(j��)������y(t��ng)Ӌ(j��)�r(sh��)��ֿ��]���ϵ��ײ�����������������ͬ�r(sh��)Ҫ����Ҏ(gu��)��M��Ҫ�������ϵ����e�O�M���ˆT�M(j��n)�в����M(j��n)���(y��n)�չ������z��䓲ĵ����^�ߴ�ƫ���Ƿ������S����֮��(n��i)�����z�(y��n)���ϸ�IJ����������ڲ��ϸ�IJ�����������(bi��o)�R����ֹ���ϸ�����M(j��n)�������h(hu��n)��(ji��)��

�����塢����������ֶ�

�������v��ֶθ���(j��)��·�\(y��n)ݔҪ�Y(ji��)��(g��u)���������c(di��n)���ڲ���׃ԭ�O(sh��)Ӌ(j��)�Y(ji��)��(g��u)�Ļ��A(ch��)�������ֶ�λ���M(j��n)�����{(di��o)�������L�˹�(ji��)���L���������ֹ�(ji��)���M(j��n)���˺ϲ���ȫ�����҃ɷ��v����քe�ֳ�4��(g��)���b��(ji��)����

�������M��ֶξC�ϵ�·�\(y��n)ݔҎ(gu��)����䓰幩��������(bi��o)��(zh��n)��Ҫ���������ÿ��(g��)������(ji��)���ڙM��քe�ֳ�픰��Ԫ���M�����Ԫ���װ��Ԫ�������Ԫ�͑ұ۰�ȽM�ɡ�

������������Ԫ����

������4�����ڹ�ˇҪ�����ЙC(j��)�ӹ��Ě���㲿������ߴ�ƫ��ɰ���ˇ���g(sh��)�ļ���D����ע���ijߴ��(zh��)�������߲�����ٹ���±0.5mm��

�����װ��Ԫ��Ҫ�ɵװ��U�߽M��

�����鱣�CU��80%�����װ��Ԫ���ӕr(sh��)���茢��׃��̥�܃Aб20����ʹ��׃�ɴ��κ�λ�á�

������5���װ��Ԫ����

�������ӷ��������Ì�(sh��)о���z������̼?x��)��w���o(h��)�����ӡ�

������������Ⱥ����gU���ߵĺ��p��Ȼ�Q���Ӄɂ�(c��)U�ߵĺ��p�����ӕr(sh��)����ĺ��p���g���ɂ�(c��)���Qʩ�������D��

������6������̖������ꮅ����(j��ng)�C��̎�����ԙM���������(zh��n)�������и�װ���һ����Ҫ��ߴ磨L-4*n���������D��Ҫ���и���¿���

������7������̎�������Ԫ�ߴ�ͺ��p�|(zh��)�����z��ϸ�����D(zhu��n)����ɰͿ�b��������Ϳ�b�wϵҪ���M(j��n)�б���̎����늻����X����ɳ�ĩ��������������������ᇊͿ��

����ע�⣺���Ӳ�λ�ɂ�(c��)����A(y��)������50mm����Ϳ�����������¿��M(j��n)�б��o(h��)��

����������픰��Ԫ����

������1��픰��Ԫ�Y(ji��)��(g��u)�c�װ��Ԫ���������픰��U��(��ӄ���)�M�������D��

������2�������������̣����ϼ�����→픰��(n��i)���漰U�߃�(n��i)����̎��→U�߸��w�^(q��)��Ϳ/ˢ�o�C(j��)���\����→픰��Ԫ�M�b→����→У��→����̖��→����̎��

������3������������Ҫ��Ո��Ҋ“�װ��Ԫ����”���P(gu��n)��(n��i)������̎����������

���������������Ԫ����

������1�������Ԫ�ɸ���ͼӄ��߽M�����Y(ji��)��(g��u)�c�����ұ�λ�õ�픰��Ԫ�������

������2���������̣�����→�M�b→����→У��→����̖��_�¿�→��ɰ→������¶��늻����X→Ϳ�b

������3������������Ҫ��Ո��Ҋ“�װ��Ԫ����”���P(gu��n)��(n��i)�ݣ���̎����������

�������ģ��M�����Ԫ����

������1���M�����Ԫ��Ҫ�əM���塢�˿�Ȧ��ˮƽ�ӄ��ߺ��Q��ӄ��߽M�� ��

�������壩�M����M�b

�������M�������ƽ�_����Ȼ���ԙM�������Ğ����(zh��n)�������M�bˮƽ���Q��ӄ��ߡ��M�b�r(sh��)�������gλ��������ɶ��c(di��n)���̶������ӷ��������Ì�(sh��)о���z������̼?x��)��w���o(h��)����������������Ⱥ��˿ӏ�(qi��ng)Ȧ�c�M������N�Ǻ��p���ٺ��˿ӏ�(qi��ng)Ȧ���Ӻ��p��Ȼ���Q��ӄ����N�Ǻ��p���ٺ��Q�����cˮƽ�ߵ��N�Ǻ��p�����ˮƽ�ӄ����c�M�����N�_���p�����ӕr(sh��)ע�⌦�Qʩ�����L���p������g���ɂ�(c��)���Qʩ���������ꮅ���z�����γߴ缰���p���^�|(zh��)������(j��ng)�z��ϸ�����D(zhu��n)��Ϳ�b����Ϳ�b�wϵҪ���M(j��n)�����ᇊͿ��

�����������������(ji��)�νMƴ

������1����������Ԫ�\(y��n)ݔ���F(xi��n)����������5T늄�(d��ng)���J�����D(zhu��n)�����M�b̥���ϣ�Ȼ�����“���b��”����̥�ܞ���̥�����յװ�→�M����→�����Ԫ→�ұۙM����→픰��Ԫ������M(j��n)�нM�b�ͺ�����

������2���M�b��λ�װ��Ԫ���Ԙ����ľ������(zh��n)���M�b���g��λ�װ��Ԫ���M�b�r(sh��)���豣�C�װ��Ԫ�v�����c�����ľ��غ����M�b����װ��Ԫ���Ԙ����ľ������(zh��n)������ȫվ�x�ų�����װ��Ԫ�����ľ���Ȼ���սM�b��λ�װ��Ԫ�ķ��������g�����M(j��n)�нM�b���M�b�M�����Ԫ������ȫվ�x������Փλ�Ä����M����İ��bλ���������������ڌ��M�����{(di��o)������ֱ��B(t��i)���M�b�����Ԫ������ȫվ�x�������M(j��n)�и��嶨λ���M�b�ұۙM���壺���ՙM�����λ�ýM�b�ұ۰���

������3���M�b픰壺����ȫվ�x�ų���λ픰����ľ���Ȼ���սM�b�װ�ķ�ʽ�����g�M�b픰��Ԫ���M�b߅���ұ۰���b壺

������4���鱣�C�M�b�������p�ٙM����ۿ����������װ��Ԫ��픰��Ԫ���M�����Ԫ������ȫվ�x�M(j��n)�ІΪ�(d��)��λ��������װ��Ԫ�v�����c��λ���O(sh��)�õĿv��λ�þ���횱����غ���

������5����_��ʩ���M(j��n)�����F(xi��n)��ɢƴ�r(sh��)��ȡ�����g�����ɶ������M(j��n)�й�(ji��)�νMƴ������M(j��n)�нM�b�ͺ��ӡ�

�������ߣ��������(ji��)�κ��Ӽ��z��

������1�����ӷ��������Ì�(sh��)о��ˎо���z������̼?x��)��w���o(h��)���M(j��n)�к���

������2����������Ⱥ��әM�����c�ӄ��ߵ��N�_���p���ٺ��әM�����c�������������N�_���p��Ȼ�ӵװ匦�Ӻ��p���ٺ��Ӹ����c����װ���B�Ӻ��p�����픰匦�Ӻ��p�������L���p�r(sh��)ע�⌦��λ���Qʩ����

������3�����әz�飺����Ҏ(gu��)�����O(sh��)Ӌ(j��)Ҫ���M(j��n)�к��p���^�|(zh��)���̓�(n��i)���|(zh��)���z��������Ҫ������P(gu��n)�z��ӛ䛣������ϸ�ĵط����շ������P(gu��n)Ҏ(gu��)���M(j��n)�к��p������

�������ˣ��������(ji��)�ΰ��b

���������Y(ji��)���Z

���������ʩ������܇�g���Ԫ�ӬF(xi��n)����(ji��)�νMƴ�Ͱ��b�ķ�ʽ������Ч�Ĺ�(ji��)�s������������ؔ(c��i)����